在當今自動化與智能化的工業生產浪潮中,輸送帶系統已成為連接各生產環節、提升效率與保障安全的核心基礎設施。以黃巖港裕松食品廠廣元餅干分廠為代表,世界工廠網全球企業庫中的眾多食品加工企業,都深刻認識并實踐著這一點。本文將探討輸送帶在該類食品分廠中的關鍵作用、技術選擇與未來發展趨勢。

一、輸送帶:食品生產線的“動脈”

在廣元餅干分廠的生產車間里,輸送帶系統如同一條條高效運轉的“動脈”,將原材料、半成品和成品在各個工序間無縫流轉。從面粉、糖等原料的自動投料,到面團攪拌、成型、烘烤、冷卻,再到最后的包裝、碼垛與倉儲,幾乎每一個環節都離不開輸送帶的精準配合。它不僅大幅減少了人工搬運的強度與成本,更通過連續、平穩的輸送,確保了生產節奏的穩定與產品品質的一致性,尤其對于餅干這類易碎品,減少了因搬運造成的破損風險。

二、技術考量:安全、衛生與定制化

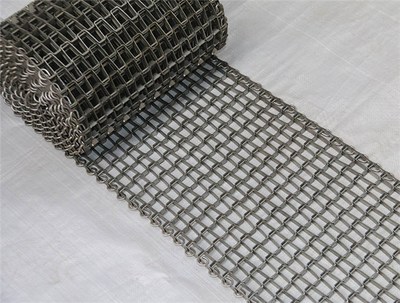

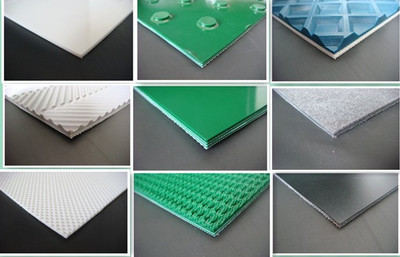

食品工業對輸送帶有著極為嚴苛的要求。黃巖港裕松食品廠廣元餅干分廠在輸送帶的選擇與使用上,首要考慮的是食品安全與衛生。通常采用符合食品級標準(如FDA、EU)的材質,如食品級PVC、PU、硅膠或不銹鋼網帶,確保其無毒、無味、耐腐蝕且易于清洗消毒,防止污染產品。

其次是工藝適配性。餅干生產涉及高溫烘烤和冷卻,輸送帶需具備良好的耐溫性(耐高溫與耐低溫)。根據餅干的不同形狀(如方形、圓形、夾心)和重量,輸送帶的寬度、速度、傾角以及驅動方式(如平皮帶、模塊化塑料帶、鏈板帶)都需要進行精細化設計與定制,以實現平穩傳輸而不損傷產品外觀。

清潔設計至關重要。輸送帶系統應盡量減少衛生死角,采用可快速拆卸的模塊化設計,便于日常深度清潔與維護,滿足HACCP等食品安全管理體系的認證要求。

三、智能化升級:效率與追溯的新維度

隨著工業4.0的深入,輸送帶系統正從單純的傳輸工具向智能化控制單元演變。在現代化的餅干分廠中,輸送帶可與傳感器、視覺識別系統、PLC(可編程邏輯控制器)及MES(制造執行系統)深度集成。例如,通過重量傳感器動態調整分流,利用視覺系統檢測并自動剔除不合格品,或通過二維碼/RFID技術,在輸送過程中實時采集并關聯生產數據,實現從原料到成品的全程可追溯。這不僅提升了生產線的自動化水平和柔性生產能力,也為質量控制和供應鏈管理提供了精準的數據支持。

四、挑戰與展望

盡管優勢顯著,食品廠輸送帶系統也面臨挑戰,如長期運行的磨損維護、能耗優化以及應對產品換型時的快速調整需求。更節能環保的驅動技術(如高效電機)、更耐磨且易潔的新材料,以及基于數字孿生的預測性維護,將成為行業發展的重點。輸送帶作為物理世界與信息世界的關鍵接口,其智能化、網絡化程度將直接決定整條生產線的競爭力。

從黃巖港裕松食品廠廣元餅干分廠的實踐可以窺見,輸送帶遠非簡單的機械傳送裝置,而是融合了材料科學、機械工程、自動化技術與食品安全管理的綜合性系統。在世界工廠網所鏈接的全球制造網絡中,高效、智能、潔凈的輸送解決方案,正助力像餅干分廠這樣的食品企業,在確保安全與品質的前提下,不斷優化流程、降本增效,穩健地走向更加自動化和數字化的未來。